Antes de describir como se elabora un diagrama de flujo para el sistema APPCC, se debe definir qué es y cuál es su importancia. Un diagrama de flujo consiste en el establecimiento del conjunto de operaciones que se llevan a cabo desde el inicio hasta conseguir el producto final. Estas operaciones describen de forma simple y clara como se obtiene un producto final tras realizarse un proceso productivo. Dentro del diagrama de flujo se puede encontrar información adicional como podría ser: condiciones operacionales, ingredientes, materiales auxiliares, subproductos y residuos.

El diagrama de flujo de los productos se fija en uno de los principios establecidos por el Codex Alimentarius para el Sistema APPCC. Su importancia reside en que estos diagramas sirven como mapas de los procesos, lo que nos ayuda a identificar los posibles riesgos y peligros. Además de tener un mayor control sobre los procesos, teniéndolos documentados.

La mayoría de fábricas e industrias alimentarias están en constante innovación sobre sus procesos. De esta función, se suele encargar el departamento de i+D o en caso contrario el de Calidad. Estos diagramas sirven como herramienta para el control y mejora de los procesos.

El sistema APPCC es muy importante para las certificaciones alimentarias, de ahí que sea de aplicación obligatoria. En cuanto a las auditorías, ya sean externas o internas, el auditor suele guiarse por estos diagramas para poder seguir los procesos. Por lo que es de vital importancia que sean precisos y legibles, ya que será un punto que comprobará con total seguridad.

La acción de elaborar el diagrama, en principio es sencilla, ya que lo primordial es conocer el proceso en profundidad. En caso de no conocerlo a ese nivel, la cosa se complica o el resultado no será preciso, lo que llevará a confusión y descontrol.

SELECCIÓN DEL PROGRAMA A UTILIZAR

Existe una gran cantidad de programas donde se pueden crear estos diagramas: Microsoft Word, Visio, Excel, SmartDraw, Open office, etc. Puedes utilizar uno gratuito, más genérico o uno profesional, según los conocimientos o preferencias personales, pero debemos tener en cuenta ciertos factores.

Estos factores condicionantes son:

- La persona o personas que creen los diagramas de flujo y sean las encargadas de modificarlos, pueden no hacerlo en el futuro. Esto supondría que si han escogido un programa profesional para realizarlos, la siguiente persona no disponga de conocimientos y sea de mayor dificultad para ella. Lo que se resume en pérdida de tiempo, eficacia y rendimiento.

- Relacionado con el anterior, podría ser que el programa profesional con el que se realizó, no se pueda utilizar. Esto se puede deber a ciertos motivos: la licencia ha expirado, el programa se encontraba instalado solo en un ordenador específico, etc.

- Si se elabora una gran cantidad de productos diferenciados, conllevaría a tener una gran cantidad de diagramas. Llegados a este punto, podemos escoger tener un archivo por cada diagrama o bien tener un documento para todos.

Los primeros inconvenientes se solucionan escogiendo un programa básico o genérico utilizado por todos en general, como podría Microsoft Word. En caso de que queramos mantener un mayor orden teniendo todos los diagramas aglomerados, se podría utilizar Excel y su uso de pestañas. Una pestaña por diagrama. La elección del programa puede variar, pero estos factores se deben de tener en cuenta.

ELABORACIÓN DEL DIAGRAMA DE FLUJO

Existen ciertas pautas que podemos tomar para poder elaborar eficazmente un diagrama de flujo:

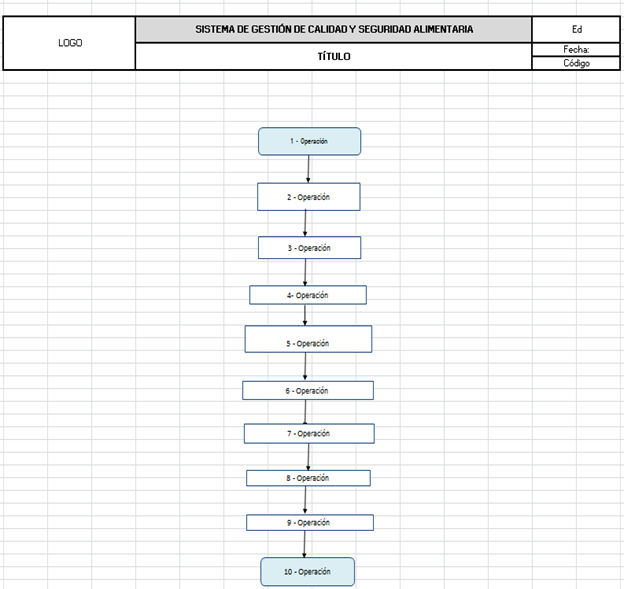

1º Las operaciones normalmente se colocan en barras, van unidos con una flecha o línea que señala la corriente, dirección desde el inicio al final. Lo más común es verlos de arriba a abajo, pero no es obligatorio, lo importante es la imagen de orden.

2º Como todo documento del Sistema de Gestión de Calidad debe de llevar un encabezado que muestre: título, logo de la empresa, edición, fecha y código.

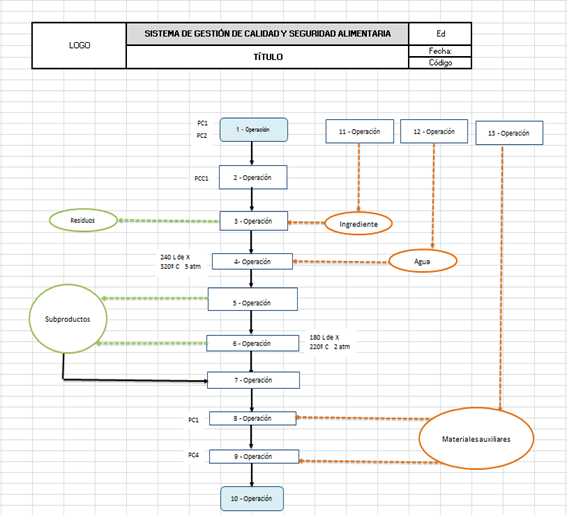

3º Una vez fijadas las operaciones, se puede incluir la información adicional como: condiciones operacionales, ingredientes, materiales auxiliares, subproductos y residuos. Para mantener un mayor orden, es aconsejable que los ingredientes y materiales auxiliares entren por un lado y los subproductos y residuos salgan por otro. Se pueden colocar en distintas figuras, con líneas discontinuas o con diferentes colores, de tal forma que se diferencien claramente.

4º Al lado de la operación o en las líneas que van entre las operaciones, se pueden especificar las condiciones de operación: volumen, temperatura, etc. Además de las condiciones operacionales, en el diagrama se suele indicar al lado de la operación si es punto de control (PC) o crítico (PCC). Estos términos se encuentran definidos dentro del análisis de riesgos y peligros incluidos en el Sistema APPCC.

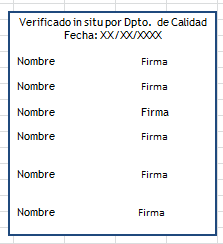

5º Por último, recordar que en el diagrama debe figurar un recuadro, que se suele colocar en una esquina inferior y que presenta ciertos elementos como:

- Firmas y nombres de los miembros del equipo APPCC

- Fecha de verificación in situ

- Cargos

- Alusión al Departamento de Calidad o al equipo APPCC

La forma y la información proporcionada por el recuadro puede variar, pero las firmas y la fecha de verificación in situ deben aparecer obligatoriamente.

CONSEJOS

- Para tener un mayor control de las operaciones de los procesos, a estas se les suele asignar el mismo número en todos los documentos.

- A la hora de exponer los ingredientes, materiales auxiliares, residuos o subproductos, se pueden indicar las operaciones que les realizan, previamente al proceso principal.

- A la hora de trabajar con un proceso que presente gran cantidad de operaciones e información adicional debemos tener cuidado con el aglomeramiento. El diagrama aunque sea complejo debe de mostrar claridad y orden, lo que demuestra control de los procesos.

- Cuando existan procesos con la mayoría de operaciones en común, salvo una o dos, sus productos se pueden englobar en un mismo diagrama. Esta situación solo es para el caso de que el proceso de varios productos, sea casi igual. Cuando se engloben procesos, las operaciones se bifurcarán cuando se distingan y se unirán cuando coincidan.

- En una misma figura de ingredientes, materiales auxiliares, residuos o subproductos, se pueden indicar varios para ahorrar espacio y mostrar un mayor orden. Esta acción es beneficiosa cuando se dispone de procesos complejos y de gran cantidad de información.

- Cuanto más detallada sea la información del diagrama, se trasmite una mejor imagen y un mayor control de los procesos. Existe una obligación sobre que aparezcan todas las operaciones del proceso, así como la informacion adicional de mayor relevancia. En el caso de las condiciones operacionales, suele ser de carácter más voluntario, pero su indicación sigue siendo recomendable para beneficio interno.

- Los diagramas de flujo se deberán modificar cada vez que haya un cambio en el proceso. Deben de encontrarse actualizados, ya que es una herramienta de gran importancia.

- Los diagramas de flujo se deben de verificar in situ periódicamente por el equipo APPCC o cada vez que haya algún cambio en el proceso. Este intervalo de tiempo se debe establecer en un rango que asegure que los diagramas son fieles a los procesos.

Un artículo muy completo.

Muy buena, concisa y clara la información. Gracias