Conocer cuál es el cuello de botella de tu industria puede parecer algo obvio, pero no lo es. Si preguntas a tres responsables de producción o mandos de tu fábrica que cuál es el cuello de botella según ellos, es muy probable que cada uno te conteste de manera diferente, aunque también puede pasar que ni siquiera sepa que significa este concepto.

En tal circunstancia, es muy probable que no se trate a este limitante como es debido y que los efectos de tal limitación se agraven.

La resolución del cuello de botella debe ser la prioridad para todos. Se facilita a continuación un listado de buenas prácticas.

1. Diagnóstico e identificación

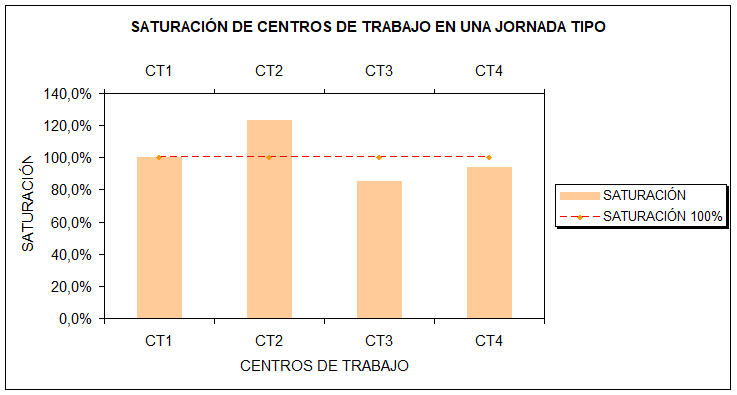

Antes de pasar a cómo resolver o tratar un cuello de botella, debemos identificarlo. En un simulador de carga y capacidad, aparecerá como el recurso con mayor saturación. A modo gráfico podemos observarlo de la siguiente manera:

Es decir, en una jornada tipo, vemos que el CT1 (centro de trabajo 1) está saturado al 100%, los CT3 y CT4 están trabajando por debajo de su capacidad y el CT2 no puede cumplir con la producción media trabajando a un ritmo normal. Se aprecia rápidamente que el cuello de botella está en el CT2.

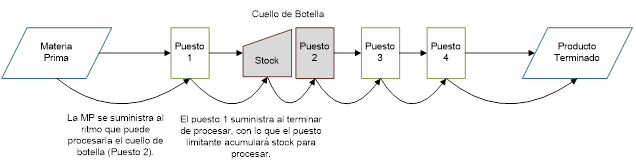

Físicamente, lo que se verá es que antes de la tarea cuello de botella se genera un stock de producto semielaborado y que después de esta tarea a las siguientes secciones les falta trabajo. Después del cuello de botella apenas hay producto semielaborado. Gráficamente se podría mostrar así.

Se debe tener en cuenta que los cuellos de botella pueden ser variables, es decir, en función del mix de producción, la saturación de los puestos de trabajo puede cambiar. Además, si el proceso de producción es largo, pueden existir restricciones parciales.

Lo más importante para solucionar un cuello de botella es identificarlo. Podríamos hacer dos clasificaciones de cuello de botella:

- Los de tareas manuales.

- Los que dependen de máquinas.

Para el caso de tareas manuales, una vez identificados las soluciones son relativamente fáciles: aumentar horas extras, aumentar la cantidad de personas en esa tarea, mover personal de otras secciones, etc.

Para el caso de cuellos de botella causados por máquinas el problema es mayor ya que la limitación es más restrictiva. Si la máquina cuesta 30.000 € quizás se pueda duplicar, si cuesta 2.000.000 € quizás lo mejor sea intentar gestionar bien el cuello de botella para no tener que duplicarla. La mejor inversión es la que no se hace. Las recomendaciones que se dan a continuación son para cuellos de botella en los que hay restricciones y en las que hay que dar soluciones inteligentes. Gastar dinero lo hace cualquiera.

2. Evitar que pare el cuello de botella durante la jornada de trabajo

Normalmente, en las fábricas suele haber descansos de media hora de bocadillo o paradas programadas de descanso, lamentablemente la máquina cuello de botella suele disfrutar estos descansos. Esto no puede ser. Los operarios sí que deben tener el descanso, pero no la máquina (a no ser que vaya a ser sometida a una operación de mantenimiento). Hay que organizar turnos y sustituciones para que la máquina no pare.

Si una industria tiene 240 operarios y aceptado que sólo se podrán producir tantas unidades como pueda producir el cuello de botella, 40 minutos de parada en la máquina son 40 minutos de parada en toda la fábrica. Esos 40 minutos hay que multiplicarlos por 240 operarios para calcular las pérdidas por desequilibrio de la capacidad. Esto da un resultado de 160 Horas, si el coste de la hora lo ponemos a 15 € resultan 2400 € al día, que al año suponen 576.000 €. Esto solo de costes de mano de obra, no se ha tenido en cuenta lo que cuesta por hora la fábrica abierta ni el margen que se pierde por las unidades no vendidas, es decir el coste de oportunidad de no servir 266 unidades al día. Con estos costes parece razonable dar una solución a la parada del cuello de botella.

3. Buscar una máquina antigua y ponerla en paralelo

En muchas ocasiones se invierte en una máquina dando por obsoleta a otra porque ayuda a tener un mayor rendimiento por operario. Es un buen criterio si la ganancia en productividad supera el coste de la máquina nueva (lo cual no siempre está claro). Si estamos hablando de una máquina cuello de botella, la recomendación es dejar en paralelo la máquina antigua. No hay que caer en mirar la máxima productividad del puesto sino en buscar la máxima productividad del proceso. Aunque esa máquina provoque un bajo rendimiento a los operarios que operen con ella, aportarán ganancias de productividad al resto de la fábrica.

Normalmente en las fábricas se guardan las máquinas antiguas. Esto puede ayudar a superar el cuello de botella sin inversión.

4. Pasar por el cuello de botella sólo lo necesario

La fabricación en masa y por grandes lotes obliga a fabricar cosas que nadie ha pedido, forzando a atrasar la fabricación de artículos que sí que se han pedido mientras se sufren las presiones de los clientes a causa de dichos retrasos.

Lo que se pretende hacer ver es que bastante limitado está ya el cuello de botella como para que, además, le hagamos hacer cosas que no se van a servir y que no se van a facturar.

Esto obliga a tener una fabricación más flexible, pero ya está más que demostrado que es lo conveniente.

5. Poner el control de calidad antes del cuello de botella

Hay que intentar que por el cuello de botella pasen solo piezas que sean conformes (o más probablemente conformes y siempre que sea posible). Poner una inspección detrás de un cuello de botella que podría hacerse antes, implica que la cantidad de piezas rechazadas no serán recuperables por la falta de capacidad.

6. Mimar al cuello de botella

Poner a los operarios más responsables en la tarea cuello de botella y dedicarle más supervisión para que funcione correctamente: que no falte material de las secciones anteriores, averías, etc.

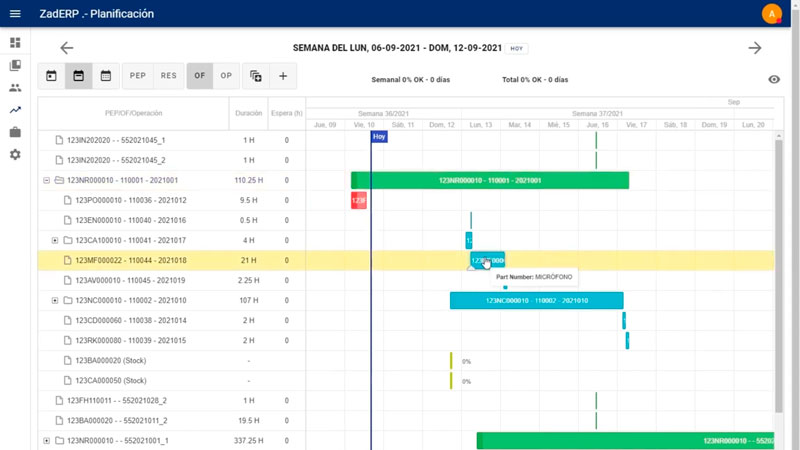

7. Organizar el suministro al cuello de botella

Puede pasar que, además de ser el limitante y trabajar a un ritmo más lento, no tenga material que procesar. Esto ocurre si no se han organizado con buen criterio las tareas anteriores.

En los lanzamientos de fabricación hay que priorizar las órdenes que antes suministren trabajo al cuello de botella. La producción debe estar programada para que el cuello de botella no tenga ningún tiempo muerto, ya que este será irrecuperable.

8. Minimizar los cambios de máquina

A la hora de ordenar la programación de la producción hay que considerar la posibilidad de hacer la ordenación de tal manera que la cantidad de cambios de formato en el cuello de botella sea mínimo, es decir, agrupar y ordenar según el cuello de botella.

9. Minimizar los tiempos de cambio de máquina: SMED

Por otro lado, quizás no podemos invertir 2 millones de euros en una nueva máquina para que trabaje en paralelo, pero sí que podemos invertir, por ejemplo, 50.000, en duplicar la placa portadora de útiles para que, cuando pare la máquina ya se tengan todos los útiles preparados y en lugar de tardar dos horas en el cambio se tarden 30 minutos.

O puede que no sea necesaria inversión, ya que siempre se puede hacer un estudio de métodos y tiempos al cambio de máquina para reducir su duración:

- Añadiendo operarios.

- Adelantar tareas a máquina en marcha.

- Simplificar operaciones.

- Economía de movimientos.

10. Redundancia de piezas de recambio

El tiempo de reparación de una avería en un cuello de botella, no será recuperable. La fábrica no podrá permitirse la espera de 3 o 7 días de entrega de un recambio. De manera que deberá analizar cuáles son los elementos más críticos (mayor riesgo de rotura o avería y plazos de aprovisionamiento más largos) para tenerlos siempre disponibles.